Historia rozwoju gruntowych przebijaków pneumatycznych zwanych „kretami” sięga czasów I Wojny Światowej, kiedy powstała idea stworzenia maszyny umożliwiającej wykonanie podkopu z bezpiecznej odległości pod fortyfikacjami wroga i umieszczeniem w niej ładunku wybuchowego.

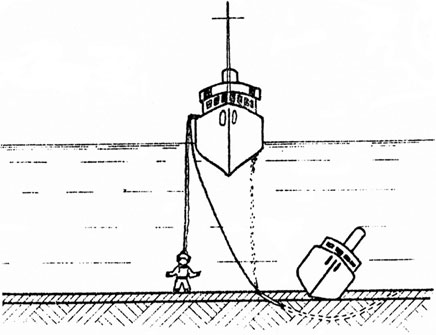

W latach ’50 XX wieku, Wiktor Zienkiewicz pracujący w Polskim Ratownictwie Okrętowym zaproponował wykorzystanie tego typu maszyn do przeciągania lin pod dnem zatopionego statku i podnoszenia go z dna.

Wydarzenie, mimo, że nie zakończyło się sukcesem, odbiło się tak szerokim echem, że konstrukcją kreta i jego ulepszaniem zajęli się Kazimierz Zygmunt i Tadeusz Gerlach z Politechniki Gdańskiej.

Konstrukcja pneumatycznego przebijaka gruntu przeznaczonego do wciągania w grunt kabli i wbijania rur stalowych okazała się bardzo udana i została przekazana do produkcji masowej. Pierwsze seryjnie produkowane „krety”, w ilości 4000, powstały w Gnieźnieńskich Zakładach Metalowych Przemysłu Terenowego oraz w Zakładach Metalowych w Skarżysku. Większość maszyn wyeksportowano głównie do USA, Rosji i Japonii, gdzie od lat ’60 i ’70 zaczęto opracowywać nowe rozwiązania konstrukcyjne kreta. Szczególnie silna „konkurencja” rozwiązań radzieckich doprowadziły, w połowie lat ’70, do zaprzestania produkcji w Polsce.

Do realizacji „kreta” w Polsce powrócono dopiero w 1996 roku w Gdańsku. Podjęła się jej znana już bardzo dobrze w tamtych czasach z produkcji grzejników łazienkowych i grzałek, firma Terma Technologie. Przy współpracy ze „starym” zespołem z Politechniki Gdańskiej powstał po roku prototyp „kreta” o średnicy 130 mm. Powstało 6 kolejnych prototypów, które przechodziły próby na hamowni (indykowanie i tensometryczne pomiary naprężeń) oraz próby terenowe w warunkach zgodnych z przeznaczeniem.

Kilkuletnie prace badawczo-rozwojowe umożliwiły od 2000 r. rozpoczęcie produkcji i sprzedaży maszyn pneumatyczno-udarowych MAX Siła Przebicia. Ich cechy użytkowe sprawiły, że godnie stawiły czoła maszynom wyprodukowanym przez producentów zagranicznych. Urządzenia typu Max otrzymywały liczne nagrody branżowe wyznaczając zupełnie nowe standardy jakościowe i funkcjonalne na rynku. „Krety” zyskały nowe rozwiązanie mocowania głowicy, bijaki o wyższej masie, innowacyjne zastosowanie biegu wstecznego, które czynią je jednymi z najsilniejszych i najbardziej innowacyjnych "kretów" na rynku.

Od roku 1990 firma TERMA (wtedy TERMA TECHNOLOGIE), poza produkcją grzejników, zajmowała się także wykonywaniem przecisków na zlecenie, korzystając z maszyn oferowanych u innych producentów maszyn do przecisków pneumatycznych.

Stąd zrodził się pomysł produkcji własnych kretów i doskonalenia ich konstrukcji i funkcjonalności. Bogate doświadczenie w wykonywaniu instalacji metodą przecisku sprawiło, że maszyny przeciskowe własnej produkcji szybko zdobyły uznanie na rynku.

planowane wprowadzenie do oferty MAX K55

wprowadzenie do oferty MAX K160S

wprowadzenie do oferty MAX K95S

wprowadzenie do oferty MAX K180S

wprowadzenie do oferty MAX K75S

wprowadzenie do oferty MAX K65

produkcja masowa i sprzedaż MAX K130S. Jest to do tej pory wciąż najpopularniejszy model kreta w ofercie TERMA.

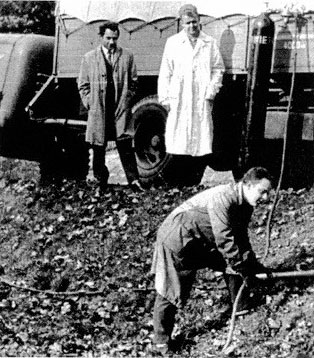

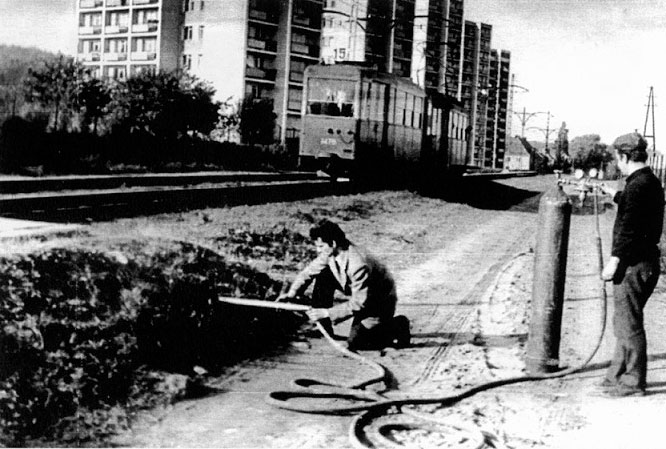

Zdjęcia przedstawiają drobny wycinek z prób pierwszych konstrukcji kretów, opracowanych na Politechnice Gdańskiej. Na podstawie tych prób, oraz pozostałych, przeprowadzonych w warunkach laboratoryjnych, zespół pracowników Katedry Podstaw Konstrukcji Maszyn Politechniki Gdańskiej opracował cały szereg konkretnych stwierdzeń i wniosków, na temat konstruowania skutecznych i trwałych maszyn przeciskowych. Na bazie tych materiałów TERMA podjęła się własnej produkcji maszyn przeciskowych.

Historia kreta na Politechnice Gdańskiej.

Materiały pochodzą z zasobów Wydziału Mechanicznego Politechniki Gdańskiej i opublikowane za zgodą pracowników wydziału.

Obecna oferta kretów oraz akcesoriów, jest odpowiedzią na zapytania oraz sugestie Klientów-Użytkowników. NIeustannie zmieniające się oczekiwania użytkowników sprawiają, że nasza oferta jest nieustannie rozwijana o kolejne modele maszyn i akcesoriów.

Od 2009 roku TERMA przeniosła swoją siedzibę do nowego zakładu produkcyjnego, położonego niedaleko gdańskiego lotniska. Nowoczesna hala produkcyjna została wyposażona w najnowocześniejsze maszyny, na których wykonywane są wszystkie elementy składowe maszyn budowlanych i akcesoriów.

W skład posiadanego parku maszynowego wchodzą między innymi:

Mazak Cybertech CT4500M z systemem głębokiego wiercenia. Korpusy oraz inne elementy maszyn przeciskowych wykonywane są z półfabrykatu w postaci pełnego walca stalowego.

Honownica Sunnen HTH4000, na której obróbkę wykańczającą przechodzą wewnętrzne powierzchnie korpusów kretów. Powierzchnia honowana zapewnia najlepsze możliwe warunki dla elementów współpracujących ze sobą na zasadzie tarcia.

Mazak VCN 510C, centrum frezerskie. Na tej maszynie wykonywane są wszelkie czynności nadające określone funkcje elementów kretów.

Mazak VTC 800, kolejne centrum frezerskie. Maszyna zakupiona w ostatnim czasie, by sprostać ilościowemu wzrostowi zapotrzebowania Klientów na produkowane przez nas maszyny przeciskowe.

Zobacz jak wygląda produkcja w naszym zakładzie

Od 2009 roku TERMA przeniosła swoją siedzibę do nowego zakładu produkcyjnego, położonego niedaleko gdańskiego lotniska. Nowoczesna hala produkcyjna została wyposażona w najnowocześniejsze maszyny, na których wykonywane są wszystkie elementy składowe maszyn budowlanych i akcesoriów.

Maszyna przeznaczona do największych średnic rur PE/PVC oraz do wbijania dużych rur stalowych.

Maszyna idelana do wciągania większych średnic z zakresu Ø110-160 mm dla tworzyw i Ø406 mm dla stalowych.

Najpopularniejsza maszyna, do zastosowania z naczęściej instalowanymi średnicami rur PE/PVC oraz stalowymi.

Maszyna do małych i średnich rur PE/PVC oraz do małych rur stalowych.

Maszyna znakomicie daje sobie radę z małymi średnicami rur PE/PVC.

Maszyna idelana do wciągania większych średnic z zakresu Ø110-160 mm dla tworzyw i Ø406 mm dla stalowych.